A Minerbe székhelyű olasz MECMAR Spa családi vállalkozás, amely 1976 óta áll a vevők rendelkezésére szakaszos és folyamatos üzemű gabonaszárító berendezésekkel, pörkölő és hűtő berendezések gyártásával. Termékeiket a világ minden tájára exportálják. Magyarországon a Hevesgép Kft. forgalmazza az olasz MECMAR szárítókat, köszönhetően a közel 40 éves együttműködésnek és személyes kapcsolatnak. A Hevesgép és a Mecmar filozófiája szerint, a legjobbat kell kihozni minden egyes helyzetből, amihez korszerű, de ugyanakkor megbízható és könnyen kezelhető berendezésekre van szükség.

A Mecmar négy évvel ezelőtt kezdte kidolgozni az új szárító technológiát, összegyűjtve a visszajelzéseket és javaslatokat, hiszen mindig kiemelten kezeli az ügyfelek igényeit. Az új szárítókat úgy tervezték, hogy minimalizálják az üzemanyag-felhasználást, a zajszintet és a légkörbe kerülő por kibocsátását. Ezeket ötvözve a rendszeres karbantartással, biztonságosan és hatékonyan szárítható a gabona, még rendkívül párás körülmények között is.

A fejlesztés befejeződött, és a 2024 évben Bologna-ban rendezett EIMA kiállítás után a Hevesgép Kft. szakmai napján mutatják be először az új szárító termékcsalád két tagját, az MB (szakaszos) és az MC (folyamatos) szárító típust.

A Hevesgép Kft. szakmai napján mutatják be először az új szárító termékcsalád két tagját – fotó: Hevesgép Kft.

MC (folyamatos) szárító

Modern, nagy teljesítményű szárítás, elsősorban nagygazdák és gabonatároló központok számára.

MC sorozatú, folyamatos üzemű szárító – fotó: Hevesgép Kft.

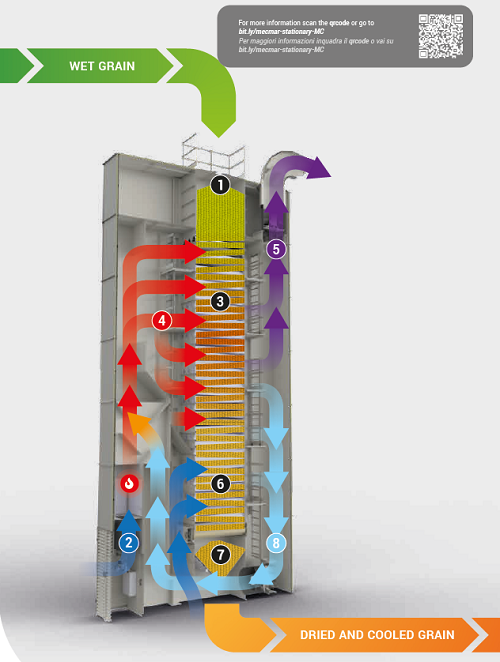

Működési elve

Az MC sorozatú, folyamatos üzemű szárítókat 8 és 80 t/óra közötti szárításra tervezték. A gabonát a szárítóoszlop felső részén töltik be, amíg az teljesen meg nem telik. A terményoszlop a szárítás következtében egyenletesen ereszkedik lefelé. A légáramlást a nedvesség folyamatos, egyenletes és kíméletes eltávolítására optimalizálták.

A terményoszlop tetején keresztül bejutott nedvesebb levegő kifelé távozik, míg a szárító zóna alján használt kevésbé nedves meleg levegőt visszanyerik, ami keveredik a hűtőlevegővel. Az így előmelegített levegő az égőhöz kerül, ami minimalizálja az üzemanyag-fogyasztás. Az energiatakarékosságot tovább segíti a tökéletes hőszigetelés, ami a szárítótestet teljesen körbeveszi és a hőhidakat minimalizálja. A vezérlőrendszert úgy fejlesztették ki, hogy a kitárolt termény mennyisége automatikusan vagy manuálisan is szabályozható legyen. A szárítási folyamat precízen monitorozott, a hőmérsékletmérő szenzorok alkalmazásával. Az így a kezelt gabona kitűnő minősége garantált.

A szárítás lépései

|

MB (szakaszos) szárító

Az MB sorozatú szakaszos üzemű szárítók 1 és 8 t/óra közötti gabona szárítására alkalmasak.

|

MB sorozatú szakaszos üzemű szárítók – fotók: Hevesgép Kft.

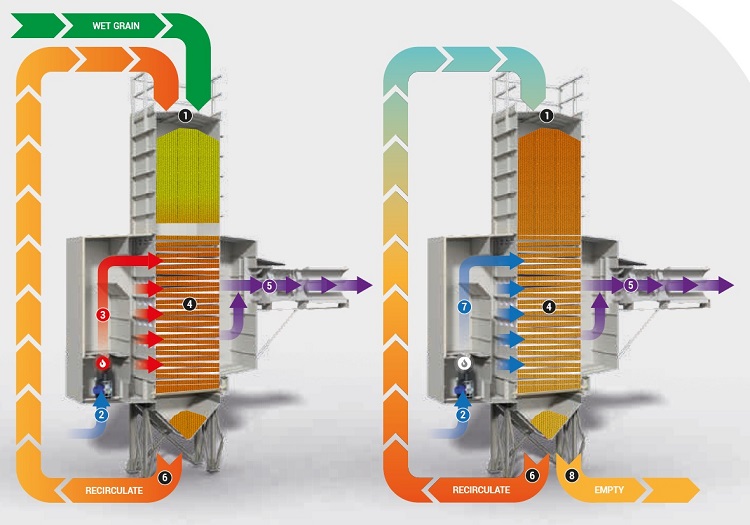

Működési elve

A szárítás szakaszos üzemmódban történik: egy töltés szárítási ciklusa 4 fázisból áll: betöltés, szárítás, hűtés és kitárolás. Minden egyes fázis más-más felhasználási konfigurációnak felel meg.

A gabonát felülről töltik be, amint az oszlop megtelik, a ventilátor és az égő beindul a szárítás megkezdéséhez. Szárítás következtében a termény a szárítótesten kívüli serleges felhordó segítségével újra és újra visszakerül a szárítóba, míg eléri a megfelelő nedvességtartalmat. Amikor a szárítási fázis véget ér, az égő kikapcsol, és következik a lehűtés, majd utána a kitárolás. Az oszlop alján található pneumatikus kitároló rendszer gondoskodik a termény ürítéséről, automatikusan optimalizálva a szárítást.

A szárítás lépései

- Első fázis, betöltés – A gabonát felülről töltik a szárítóba egy kívül álló serleges felhordóval

- Levegőbevezetés – A környezeti levegő egyenletesen halad az égőhöz

- Második fázis, gabona szárítás – A forró levegő egyenletesen oszlik el az oszlopban a termény nedvességtartalmának csökkentése céljából

- Gabona keringetés – A terményt minden fázisban folyamatosan keveri és keringteti a berendezés

- Kilépő levegő – A ventilátor kijuttatja a nedves elszívott levegőt a környezetbe

- Kitárolás – Az alján lévő pneumatikus zár lehetővé teszi a szakaszos ürítést

- Harmadik szakasz, terményhűtés – A környezeti levegő egyenletesen oszlik el az oszlopban a szárított termény lehűtése érdekében

- Negyedik szakasz, ürítés – a visszahűtés után a terményt kitárolásra kerül

A szárítás lépései – forrás: Hevesgép Kft.

Általános előnyök mindkét típusra

Nagyobb teljesítmény, energiahatékonyság, magasabb szárítási minőség, alacsony környezeti terhelés zaj és por vonatkozásában és kedvezőbb üzemanyag-felhasználás. Hogy ez minek köszönhető? Figyeljen a részletekre, és válassza a minőséget!

Az új szárítók gondosan kezelik a gabonát

|

Az új szárítók a légáramlás biztosításáról is gondoskodnak

|

A biztonság mindenekelőtt

|

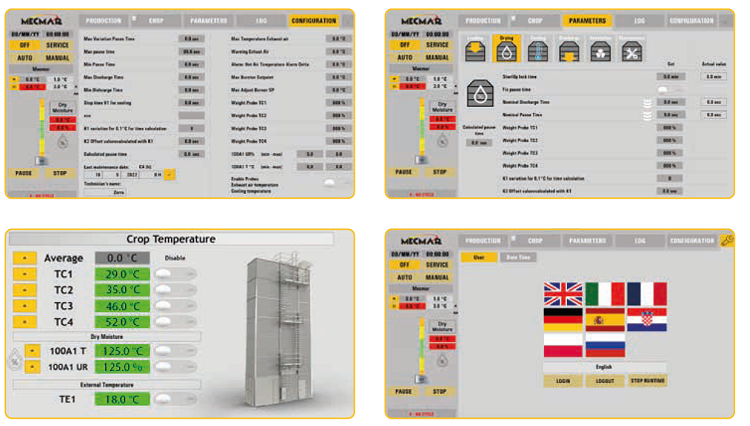

Fejlett vezérlő rendszer

A PLC-kel kapcsolatos több mint 30 éves tapasztalatnak köszönhetően, mind a folyamatos, mind a szakaszos PLC-k esetében a legújabb generációs vezérlőrendszert fejlesztették ki, amely a következőket nyújtja:

- Könnyű kezelhetőség, amelyet egy robusztus, korszerű hardver-infrastruktúra támogat

- A szárító kézi vagy automatikus üzemmódban egyaránt működtethető

- A vezérlőrendszer bármikor, távolról egy okostelefonon teljes biztonságában működtethető, szigorú adatcsere-protokollokkal védve a kommunikációt, a mindenkor megbízható és védett vezérlés érdekében.

Forrás: Hevesgép Kft.

Bővebb információért forduljon bizalommal a Hevesgép munkatársaihoz.

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)

_fill_100x75_0.jpg)

_fill_100x75_0.jpg)

_fill_360x200_0.jpg)